- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Apa itu Casting Investasi dan Bagaimana Cara Kerjanya?

Pengecoran Investasi (Pengecoran Lilin Hilang)

Faktor-faktor seperti persyaratan desain, biaya, dan kelayakan untuk diproduksi menentukan proses pengecoran mana yang paling cocok untuk memproduksi suatu produk. Artikel yang menjelaskan casting investasi ini dimaksudkan untuk membantu Anda membuat keputusan casting yang tepat.

Pengecoran investasi menghasilkan komponen yang presisi sambil meminimalkan limbah material, energi, dan pemesinan berikutnya. Itu juga dapat memastikan produksi bagian yang sangat rumit. Ini membuat proses pengecoran investasi cukup berguna untuk insinyur desain.

Tujuannya adalah untuk memahami apa yang dimaksud dengan casting investasi. Lantas, apa sebenarnya investasi dalam casting âinvestasiâ itu? Istilah 'diinvestasikan' secara historis memiliki arti 'berpakaian' atau 'dikelilingi'. Pengecoran investasi menggunakan cangkang yang terbuat dari keramik, plester, atau plastik yang dibentuk di sekitar pola lilin. Pola lilin dilebur dan dikeluarkan dalam tungku dan logam dituangkan ke dalam cangkang untuk membuat pengecoran.

Untuk apa casting investasi digunakan? Mari kita uraikan proses produksi casting investasi untuk pemahaman yang lebih baik:

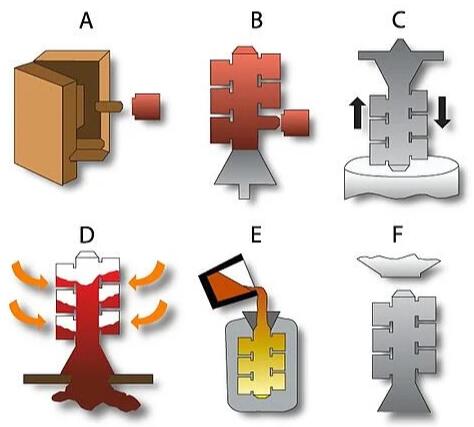

Proses Penuangan Investasi

Membuat Pola

Ini menggunakan pola dengan detail yang sama dengan bagian yang sudah jadi, kecuali bahwa ada kelonggaran untuk kontraksi termal (yaitu menyusut).

Pola biasanya terbuat dari lilin menggunakan cetakan injeksi logam.

Memasang Pola Lilin dan Membuat Pohon

Setelah pola lilin diproduksi, itu dirakit dengan komponen lilin lainnya untuk membentuk sistem pengiriman logam gerbang dan pelari.

Tergantung pada ukuran dan konfigurasi komponen akhir yang diinginkan, beberapa pola lilin dapat diproses menggunakan satu pohon.

Seluruh rakitan pola lilin dicelupkan ke dalam bubur keramik, ditutup dengan plesteran pasir, dan dibiarkan kering.

Siklus pencelupan basah dan pelapisan berikutnya diulang sampai cangkang dengan ketebalan yang diinginkan dibuat. Ketebalan itu sebagian ditentukan oleh ukuran dan konfigurasi produk.

Setelah cangkang keramik mengering, cangkang menjadi cukup kuat untuk menahan logam cair selama pengecoran.

Penghapusan Lilin

Seluruh rakitan ditempatkan dalam autoklaf uap untuk mencairkan sebagian besar lilin.

Lilin yang tersisa yang direndam ke dalam cangkang keramik dibakar dalam tungku. Pada titik ini, sisa pola lilin dan material gating telah dihilangkan seluruhnya dan cetakan keramik tetap dengan rongga dalam bentuk bagian cor yang diinginkan.

Operasi suhu tinggi ini juga meningkatkan kekuatan dan stabilitas bahan keramik. Selain itu, ini membantu meminimalkan reaksi cangkang dan logam selama penuangan.

Lelehkan dan Cast

Cetakan dipanaskan sampai suhu tertentu dan diisi dengan logam cair, menciptakan pengecoran logam.

Hampir semua paduan dapat diproduksi menggunakan proses ini. Baik peleburan udara atau peleburan vakum dapat digunakan seperti yang ditentukan oleh kimia paduan. Peleburan vakum digunakan terutama ketika elemen reaktif hadir dalam paduan.

Operasi Akhir

Setelah pengecoran cukup dingin, cangkang cetakan dipecah dari pengecoran dalam operasi knockout.

Gerbang dan pelari dipotong dari pengecoran, dan jika perlu, sandblasting, penggilingan, dan pemesinan pasca-pemrosesan akhir dilakukan untuk menyelesaikan pengecoran secara dimensi.

Pengujian non-destruktif dapat mencakup penetran fluoresen, partikel magnetik, radiografi, atau inspeksi lainnya. Inspeksi dimensi akhir, hasil uji paduan, dan NDT diverifikasi sebelum pengiriman.

Keuntungan dari Proses Pengecoran Investasi

Kisaran ukuran:

Meskipun sebagian besar coran investasi kecil, proses investasi dapat menghasilkan coran dengan berat lebih dari 1.000 pon. Kemampuan ini terbatas pada sejumlah kecil kastor investasi dan memerlukan keahlian khusus dalam penanganannya. Sebagian besar bagian cor jatuh dalam ons ke kisaran 20 pon.

Bentuk serbaguna dan rumit:

Casting investasi memberikan toleransi dekat yang konsisten dan berulang bersama dengan bagian dan kontur yang rumit. Banyak dari konfigurasi ini tidak mungkin untuk diproduksi. Misalnya, di mana peralatan mesin tidak dapat dijangkau. Mencapai komponen cor bentuk bersih atau bentuk hampir bersih dapat secara dramatis mengurangi biaya pemrosesan pasca pengecoran.

Pengecoran investasi adalah alternatif yang baik untuk pengelasan atau fabrikasi. Banyak komponen dapat digabungkan menjadi satu casting. Semakin banyak yang digabungkan, semakin baik efisiensi manufaktur. Mengonversi komponen multi-bagian menjadi casting investasi tunggal biasanya memberikan akurasi dimensi yang lebih besar dan kompleksitas bagian yang berkurang.

Permukaan yang Akurat dan Halus:

Cangkang keramik yang digunakan dibangun di sekitar pola halus yang dihasilkan dengan menyuntikkan lilin ke dalam cetakan aluminium yang dipoles. Hasil akhir 125 mikro adalah standar, dan hasil akhir yang lebih halus pun tidak jarang.

Pengecoran investasi tidak mengandung garis pemisah karena hanya satu cetakan yang digunakan daripada dua cetakan setengah (seperti dalam kasus pengecoran pasir). Standar untuk noda permukaan dan kosmetik didiskusikan dan disepakati dengan pelanggan berdasarkan fungsinya.

Di bawah ini adalah perbandingan permukaan akhir relatif yang dapat diharapkan dari berbagai proses pengecoran:

| Proses pengecoran | Rentang RMS |

| Mati | 20 â 120 |

| Investasi | 60 â 200 |

| cetakan cangkang | 120 â 300 |

| Sentrifugal â Perkakas standar | 400 â 500 |

| Sentrifugal â Cetakan Permanen | 20 â 300 |

| Statis â Cetakan Permanen | 200 â 420 |

| Pasir Non-Ferrous Normal | 300 â 560 |

| Pasir Hijau Besi Biasa | 560 â 900 |

Diedit oleh Santos Wang dari Ningbo Zhiye Mechanical Components Co.,Ltd.

https://www.zhiyecasting.com

santos@zy-casting.com

86-18958238181